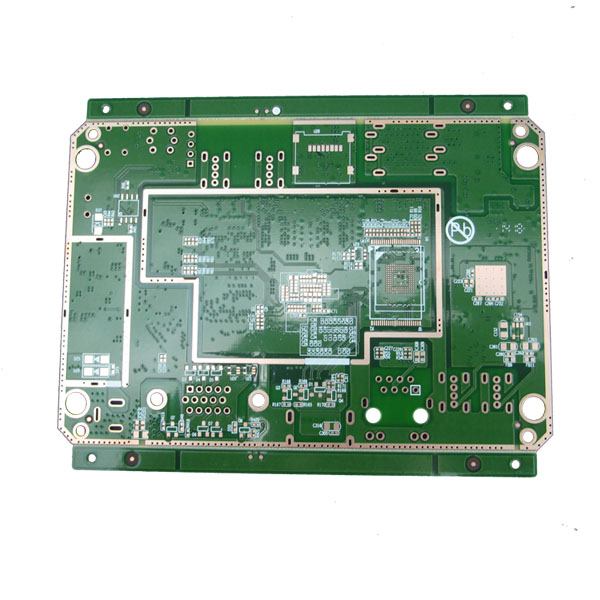

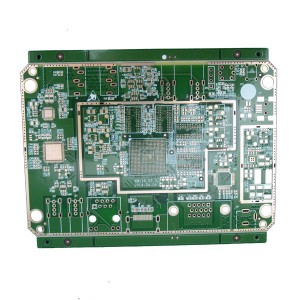

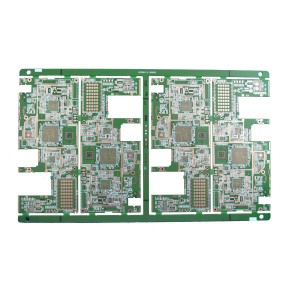

12 layer HDI PCB para sa cloud computing

detalye ng Produkto

| Mga layer | 12 layer |

| Kapal ng board | 1.6MM |

| Materyal | Shengyi S1000-2 FR-4 (TG≥170 ℃) FR-4 |

| Kapal ng tanso | 1 OZ (35um) |

| Tapos na sa Labas | (ENIG) Immersion gold |

| Min Hole (mm) | 0.10mm |

| Lapad ng Min Line (mm) | 0.12mm |

| Min Line Space (mm) | 0.12mm |

| Solder Mask | Berde |

| Kulay ng Alamat | Maputi |

| Impedance | Single Impedance at Pagkakaibang Impedance |

| Pag-iimpake | Anti-static na bag |

| E-pagsubok | Lumilipad na pagsisiyasat o Pagkabit |

| Pamantayan sa pagtanggap | IPC-A-600H Class 2 |

| Paglalapat | Cloud computing |

1. Panimula

Ang HDI ay kumakatawan sa High Density Interconnector. Ang isang circuit board na mayroong isang mas mataas na density ng mga kable sa bawat yunit ng lugar na taliwas sa maginoo na board ay tinatawag bilang HDI PCB. Ang mga HDI PCB ay may mas pinong mga puwang at linya, menor de edad na vias at capture pads at mas mataas na density ng pad ng koneksyon. Nakatutulong ito sa pagpapahusay ng pagganap ng kuryente at pagbawas sa timbang at sukat ng kagamitan. Ang HDI PCB ay ang mas mahusay na pagpipilian para sa count ng mataas na layer at magastos na nakalamina na mga board.

Pangunahing Mga Pakinabang ng HDI

Tulad ng hinihingi ng consumer ng pagbabago, kailangan din ng teknolohiya. Sa pamamagitan ng paggamit ng teknolohiyang HDI, ang mga taga-disenyo ay may pagpipilian na maglagay ng higit pang mga bahagi sa magkabilang panig ng hilaw na PCB. Maramihang sa pamamagitan ng mga proseso, kabilang ang sa pamamagitan ng pad at bulag sa pamamagitan ng teknolohiya, pinapayagan ang mga tagadisenyo ng mas maraming PCB real estate na maglagay ng mga sangkap na mas maliit kahit na malapit nang magkasama. Ang pagbawas ng laki ng bahagi at pitch ay nagbibigay-daan para sa higit pang I / O sa mas maliit na mga geometry. Nangangahulugan ito ng mas mabilis na paghahatid ng mga signal at isang makabuluhang pagbawas sa pagkawala ng signal at pagkaantala ng tawiran.

Mga teknolohiya sa HDI PCB

- Blind Via: Pakikipag-ugnay sa isang panlabas na layer na nagtatapos sa isang panloob na layer

- Inilibing sa pamamagitan ng: through-hole sa mga pangunahing layer

- Microvia: Blind Via (coll. Via din) na may diameter na ≤ 0.15mm

- SBU (Sequential Build-Up): Sequential layer buildup na may hindi bababa sa dalawang operasyon sa pagpindot sa mga multilayer PCB

- SSBU (Semi Sequential Build-Up): Pagpindot sa mga nasubok na substructure sa teknolohiya ng SBU

Via sa Pad

Ang inspirasyon mula sa mga teknolohiyang mount mount mula sa huling bahagi ng 1980's ay nagtulak ng mga limitasyon kasama ang BGA's, COB at CSP sa mas maliit na square inch pulgada. Pinapayagan ng proseso ng via in pad para sa mga vias na mailagay sa loob ng ibabaw ng mga patag na lupa. Ang via ay pinahiran at pinuno ng alinman sa kondaktibo o di-kondaktibong epoxy pagkatapos ay naka-cap at na-plated, ginagawa itong halos hindi nakikita.

Tunog simple ngunit mayroong isang average ng walong karagdagang mga hakbang upang makumpleto ang natatanging proseso. Ang mga espesyal na kagamitan at bihasang tekniko ay sundin ang proseso nang malapit upang makamit ang perpektong nakatago sa pamamagitan ng.

Sa pamamagitan ng Mga Uri ng Punan

Mayroong maraming iba't ibang mga uri ng sa pamamagitan ng pagpuno ng materyal: hindi conductive epoxy, conductive epoxy, tanso na puno, pilak na puno at electrochemical plating. Ang lahat ng ito ay nagreresulta sa isang sa pamamagitan ng inilibing sa loob ng isang patag na lupa na ganap na ibebenta bilang normal na mga lupain. Ang mga vias at microvias ay binarena, bulag o inilibing, pinunan pagkatapos ay pinahiran at itinago sa ilalim ng mga lupain ng SMT. Ang pagproseso ng mga vias ng ganitong uri ay nangangailangan ng mga espesyal na kagamitan at gumugugol ng oras. Ang maramihang mga cycle ng drill at kontroladong pag-drill ng lalim ay nagdaragdag sa oras ng proseso.

Teknolohiya ng Laser Drill

Ang pagbabarena ng pinakamaliit na micro-vias ay nagbibigay-daan para sa higit pang teknolohiya sa ibabaw ng board. Gamit ang isang sinag ng ilaw na 20 microns (1 Mil) ang lapad, ang mataas na impluwensyang sinag na ito ay maaaring putulin sa pamamagitan ng metal at salamin na lumilikha ng maliit sa pamamagitan ng butas. Ang mga bagong produkto ay umiiral tulad ng pare-parehong mga materyales sa salamin na isang mababang pagkawala ng nakalamina at mababang dielectric pare-pareho. Ang mga materyales na ito ay may mas mataas na paglaban sa init para sa libreng pagtitipon ng tingga at pinapayagan para magamit ang mas maliit na mga butas.

Laminasyon at Mga Materyales Para sa HDI Boards

Pinapayagan ng advanced na teknolohiyang multilayer para sa mga tagadisenyo na sunud-sunod na magdagdag ng karagdagang mga pares ng mga layer upang makabuo ng isang multilayer PCB. Ang paggamit ng isang laser drill upang makabuo ng mga butas sa panloob na mga layer ay nagbibigay-daan para sa kalupkop, imaging at pag-ukit bago ang pagpindot. Ang idinagdag na proseso na ito ay kilala bilang sunud-sunod na pagbuo. Ang katha ng SBU ay gumagamit ng solidong puno ng vias na nagbibigay-daan para sa mas mahusay na pamamahala ng thermal, isang mas malakas na inter connect at pagdaragdag ng pagiging maaasahan ng board.

Ang resin na pinahiran na tanso ay partikular na binuo upang tumulong na may mahinang kalidad ng butas, mas mahaba ang oras ng drill at payagan ang mas payat na PCB. Ang RCC ay may isang ultra-mababang profile at ultra-manipis na palara ng tanso na nakaangkla sa mga minuscule nodule sa ibabaw. Ang materyal na ito ay ginagamot ng chemically at primed para sa pinakamayat at pinakamagaling na linya at spacing na teknolohiya.

Ang aplikasyon ng dry resist sa nakalamina ay gumagamit pa rin ng pinainit na pamamaraan ng pag-roll upang ilapat ang paglaban sa pangunahing materyal. Ang mas matandang proseso ng teknolohiya, inirerekumenda ngayon na painitin ang materyal sa isang nais na temperatura bago ang proseso ng paglalamina para sa mga naka-print na circuit board ng HDI. Ang preheating ng materyal ay nagbibigay-daan para sa mas mahusay na isang matatag na aplikasyon ng dry resist sa ibabaw ng nakalamina, paghugot ng mas kaunting init ang layo mula sa mainit na mga rolyo at pinapayagan ang pare-pareho na temperatura ng exit ng laminated na produkto. Ang pare-pareho na temperatura ng pagpasok at paglabas ay humahantong sa mas kaunting entrapment ng hangin sa ilalim ng pelikula; ito ay kritikal sa paggawa ng maraming mga pinong linya at spacing.